走行会のご案内

-

第40回NAPAC走行会のご案内(受付終了)

お知らせ 【4月14日】ブース出展企業にエイチ・ピー・アイ、フォルテック、ケイエスピーエンジニアリング、アサヒライズ、SPK、昭和トラストを追加しました。 【4月11日】(重要)大変多くのお申し込みをいただき誠にありがと […]

お知らせ 【4月14日】ブース出展企業にエイチ・ピー・アイ、フォルテック、ケイエスピーエンジニアリング、アサヒライズ、SPK、昭和トラストを追加しました。 【4月11日】(重要)大変多くのお申し込みをいただき誠にありがと […] -

2025年・NAPAC走行会開催日のお知らせ

2025年NAPAC走行会の開催日が決定いたしました。今回も会員企業&協力企業ご協賛による豪華賞品が当たる抽選会やプロドライバー参加、メーカーのブース出展など予定しております。 是非お楽しみに。 【第40回NAPAC走行 […]

2025年NAPAC走行会の開催日が決定いたしました。今回も会員企業&協力企業ご協賛による豪華賞品が当たる抽選会やプロドライバー参加、メーカーのブース出展など予定しております。 是非お楽しみに。 【第40回NAPAC走行 […]

新着情報

-

2025/04/18

業務一時停止のご案内(4月18日終日)

-

2025/03/11

【NEWS】「中国深圳・九州自動車エコシステム博覧会」開催

-

2025/03/04

【NEWS】「IAAE2025」に会員が出展

-

2025/02/26

【NEWS】「Nostalgic 2days 2025」に会員と事務局が出展

-

2025/02/20

業務一時停止のご案内(2月21日午後)

-

2025/02/18

【NEWS】「大阪オートメッセ2025」に事務局と会員が出展

-

2025/02/06

業務一時停止のご案内(2月6日~7日)

-

2025/01/28

【NEWS】「わくわくパーツハンドブック2025(改訂版)」を公開

ぃぇす

ぃぇす

活動報告

-

2025/03/11

NAPAC NEWSバックナンバー

-

2022/08/10

S耐2022 NAPAC 富士24時間レース報告書

-

2021/07/08

S耐2021 NAPAC 富士24時間レース報告書

-

2014/12/26

AAAL海外視察レポート

公式X(ツイッター)

イベントカレンダー

- 2024/02/26~

国際オートアフターマーケットEXPO 2025

- 2024/03/22~

JAFモータースポーツジャパン2025 in 横浜

- 2024/04/06

AUTOPOLIS 86/BRZ STYLE 2025

- 2024/04/11~

オートモビル カウンシル2025

- 2024/04/20

モーターファンフェスタ2025 in 富士

- 2024/04/26~

東北カスタムカーショー2025 in 仙台

湾岸BASE YOKOHAMA 2025

S耐2025 第3戦 NAPAC富士24時間レース

アルミホイール用語集

| 名称 | 説明 |

| ホイール | タイヤを装着保持し、車軸ハブに取り付けて荷重を支えるもので、一般的にはリムとディスクで構成される。 |

| リム | タイヤを装着し、保持する部分。 |

| ディスク | 車軸ハブに取付、リムを保持する部分。 |

| フランジ | タイヤの左右方向を保持するリム外縁部。その形状はB.J.JJ.K.L等の記号で示す。(JIS D4218 自動車用リムの輪郭 参照) |

| ビードシート | タイヤのビード部と接触し、半径方向の荷重を保持するリムの部分。 |

| ウエル | タイヤの脱着を容易にするためにリム底部に設けられた一定の幅と深さを持つ溝。 |

| インセット | ホイールの中心線からデイスクの取付面までの距離(mm) |

| P.C.D. | Pitch Circle Diameterの略、ナット座ピッチ円直径。 |

| リムのタイプ | ノーマルリムとリバースリム。 (1) ノーマルリム: 標準的形状、タイヤの着脱作業はアウターリム側から行う。 (2) リバースリム: ノーマルリムを裏返した形状でのタイヤの着脱はインナーリム側から行う。 |

| ボルト穴 | ホイールをハブに固定するボルトを通す穴。 |

| ボルト・ナット | ハブにホイールを取り付けるボルト(ハブボルト)で車種別に指定されている。 ナットはサイズ、 ピッチの適合の他、設置面(座)の形状により、テーパー座、球面座、平面座の3種類があり、車種により異 なるので注意が必要。 |

| ハブ径 (センターボア) |

ホイールの中心にある穴径。 |

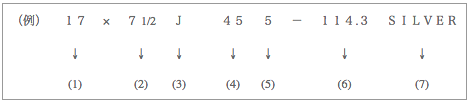

ホイールサイズ、その他表示

ホイールサイズの表示

(1) リム径の呼び

(2) リム幅の呼び

(3) フランジ形状

(4) インセット

(5) ボルト穴数

(6) P.C.D.

(7) 色 (ISO 3911に準拠)

その他の表示

1. 製造者名又は商標・略号

2. 製造年月

3. JWL、JWL-Tのマーク

4. VIAのマーク

5. 限定使用の場合は、それらの車両を代表する記号、又は表示荷重記号

但し、3と4はホイールを車両に取付た状態で容易に確認できる位置に表示すること。

(注) 限定使用の場合の表示記号について

a. 運輸省技術基準では、限定された車両を対象に開発されたホイールは、それらの車両を代表する記号を表 示するとしている。これは主として自動車メーカーが純正ホイールとして車両と同時に、またパーツとして運輸省に届けられる。

b. 自動車用軽合金製ホイール試験協議会による技術基準に添った限定使用でハブ取付使用別に車両を限 定し、それらの車両の静止時車輪反力のうちの最大値を設計荷重としたホイールは、そのハブ仕様別の車両 の静止時車輪反力のうちの最大値を表示する(車輪反力とは車両の総重量時の軸重の1/2の重さで、一輪 あたりにかかる荷重のことをいう。)。表示例としては「VIA690KG」等、試験条件2限定使用表による表示荷 重記号を表示する。なお、JWL、JWL-T併用ホイールの場合は、表示荷重記号の前にそれぞれVIA-P、VIA-Tを表示する。

軽合金ホイールのデザインによる区分

軽合金製ホイールは優れた機能面もさることながら、多種多用なデザインが可能である。ホイールのデザインは素材の持つ高い自由度と各種の製法や構造の開発により、飛躍的に拡大され てきた。ここでは、基本的なデザイン区分について触れる。

【ディッシュタイプ】

【ディッシュタイプ】

ホイール中央のディスク部が円盤状、もしくは平面的な板形状になっているホイールの ことを総称して、ディッシュタイプと呼んでいる。

【スポークタイプ】

【スポークタイプ】

長いホイールデザインの歴史の中で、円板形から軽さや強さを求めて進化・発展してできてきたのが支柱上のスポークホイール。最も伝統的なホイールデザインの一つである。

【メッシュタイプ】

【メッシュタイプ】

ディスク部に、網目状に組み合わせられた細かいスポークを持つホイール。このメッシュタイプは、ワイヤースポークホイールの形状から生まれてきたデザインで、交差した細目のスポークの機能的な美しさが特長。そして、このメッシュタイプから派生する形で、よりシンプルな美しさをもったY字状のものもある。

【フィンタイプ】

【フィンタイプ】

細かいスポークをディスク上に放射状に配置したホイール。外観的にはスポークタイプとよく似ているが、スポークの数がより多いものをスポークタイプとは区別して、フィンタイプと呼んでいる。

【ワイヤースポークタイプ】

【ワイヤースポークタイプ】

自動車用ホイールが発展する過程において、最初に試された形状といえるのが、このワイヤースポークタイプ。それは、ちょうど自転車用のホイールをイメージさせるもので、黎明期のレーシングカーに採用された後、順次一般車へも普及した。

【スパイラルタイプ】

【スパイラルタイプ】

螺旋状、うず巻き状タイプ。最近では三本スポークの変形等、非常に手の込んだものも出ている。

軽合金製ホイールの種類

一体式ホイール(1ピースホイール)

【構 造】

リム部とディスク部が一体で成形されている。

ホイールに求められる剛性を確保し易い、また一体式構造のため、部品の欠落や緩みの心配がない。

製造方法が容易で材質的にも均一で、品質も安定し易い傾向がある。

軽合金ホイールは鋳造が多く採用されているが、鋳造は全体のバランスや一定強度を確保するために肉 厚を薄くし難く、軽量化の面で制約される。

組立式ホイール

【構 造】

二つ以上の部材を結合して構成されたホイールで、部材の分割、組立方法により、次の三種類がある。

a. 2ピースホイール

リム部とディスク部を別々に成形したあと、接合したリム部とディスク部を接合したものの接合方法には直接溶接するものと、ボルト締めて接合する方法がある。

b. 3ピースホイール

リム部がアウターリムとインナーリムに分けられて成形し、それにディスク部を組み合わせ接合したホイール。それぞれの部分に異なった素材、製法の用材を使用できるので、デザイン的にも自由度の高い ホイールができる。

c. ワイヤーホイール

リムと中央部材(シェル)とを多数のワイヤースポークで結合したホイール。

軽合金ホイールの製法

軽合金製ホイールの製法には大別して溶かした素材を金型で固める鋳造法と素材を高圧でプレスする鍛造 法の二種類がある。

鋳造法~ピースやディスク製造に最も普及

重力鋳造法

溶かしたアルミニウム合金を自然重力によって鋳型に注入する方法で、重力を利用することからグラビティ法、あるいはGD(Gravity Die Casting)法とも呼ばれている。この方法は、わが国で最も普及しているもので、溶湯を型に流し込むときに重力だけが圧力となって加わることから、こう呼ばれる。その具体的な製造過程は、上型、下型、横型というそれぞれの金型があって、そこに湯口から湯道を通して溶けたアルミニウム合金(溶湯)を鋳込む方法。

低圧鋳造法

重力鋳造法は、最も簡単にできるホイールの製造ではあるが、溶湯を型に流し込む際にかかる圧力は重力だけなので、重力の影響を受けやすい金型の下の方に、分子構造が偏りやすいという傾向を持っている。

それを、より完璧なものにするために用いられるのが、この低圧鋳造法である。

この製法では、金型の下に溶湯を保持する密閉された炉(ルツボ)があるのが特徴だ。その炉の中のアルミ溶湯に低圧ガスを加えながら、ストークと呼ばれる導管を介して、金型に充填する方法。

ダイカスト法

このダイカスト法の中で、軽合金ホイールの製造には、主に無孔性ダイカスト法が使われている。この製法は、PF(Power Free)ダイカスト法とも呼ばれる。具体的な作業内容は、鋳型内の空気をガスで追い出した後、アルミニウム合金を溶かした溶湯を、噴霧注入する方法。

スクイズ製法

鋳造の手法を用いながら、鍛造に匹敵する強度を実現した製法。溶けたアルミニウム合金(溶湯)を金型に流し込み、それが固まりかけたときに、さらに700~1000㎏/cm2の高圧をかけてアルミニウム合金を鍛え、均一化させる製法。こうした方法をとることによって、製品内に水蒸気や気泡のない、緻密な金属組織を作ることができる。

この製法による製品は、同サイズの低圧鋳造1ピースホイールに比べると、10~15%の軽量化が可能で、高い強度と高い靭延性(粘りのある性質)とを併せ持っている。

鍛造法~圧力をかけて軽合金素材を鍛える

熱間鍛造法

一般的に鍛造というのは、金属素材に高圧プレスをかけて、ある形にすることを言うが、その鍛造にも処理方法の違いによっていくつかの種類がある。

その中で軽合金ホイールの製造に使われるのは、熱間鍛造法と呼ばれるもので、ビレットと呼ばれるアルミニウム合金素材を約400~500℃に加熱しながら高圧プレスする方法。このプレス作業を何度か繰り返しながら成型していく。

溶湯鍛造法

文字どおりアルミニウム合金を溶かした溶湯に、プレスをかけながら成型していく方法である。この製法は溶湯を金型の中に注入し、凝固過程で300~1500㎏/cm2の高圧をかけることから、高圧鍛造法とも呼ばれている。

SSF(半溶融鍛造法)

この製法の特徴は、MHD-A357と呼ばれる電磁攪拌されたアルミニウム合金を使う点にある。

MHD-A357合金は、従来のA357合金に比べると、非樹枝状の固相と液相のバランスがよく整っているのが特徴である。

その製造過程はA357MHDビレットを適当な寸法に切断してスラグ(固まり)にし、予備加熱のため、熱風炉にて500℃前後まで加熱する。予備加熱されたスラグは、高周波電気誘導加熱炉で最終加熱をする。

加熱されたスラグは、自動的にプレス機内の金型上部にあるメタル注入ゲート上にセットされ、ショットスリーブに格納された後、油圧ピストンによって加圧ショットされ成型される。

なお、このSSFは、従来の鋳造が持つ細部までのディティール表現と、鍛造の持つ高い剛性とを両立させた製法として注目されている。そのうえ、軽合金ホイールの基本条件である軽量化にも、大きな効果を持っている。

わくわくパーツハンドブック2025

わくわくパーツハンドブック2025

(PDF軽量版 約19MB)

NAPAC Member's 2025

NAPAC Member's 2025

(Webカタログで開きます)

アルミホイールの基礎について

アルミホイールの基礎について

(2024年1月公開・制作JAWA)

AP82プレゼントキャンペーン

AP82プレゼントキャンペーン

(2024年CPは終了いたしました)

![]()

JAWA会員アルミホイール品質について

当会が加盟する日本自動車会議所の

当会が加盟する日本自動車会議所の

情報ページ「クルマの情報館」が公開中